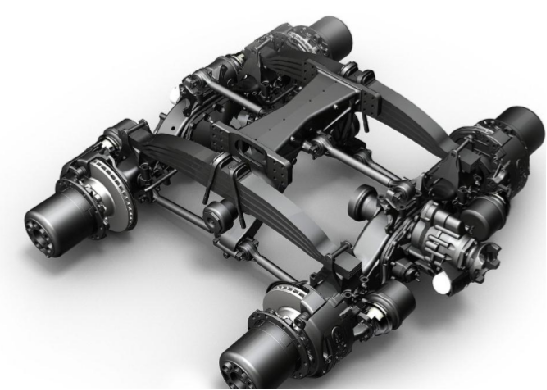

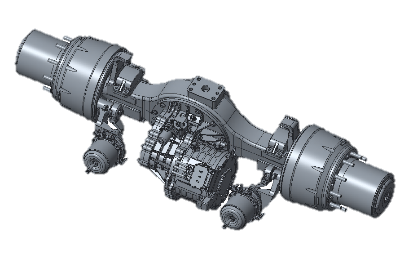

Pumbaa 125/250kW Ejla E Central (eje trasero/medio) para tractor eléctrico

Pumbaa PMEA40000Z Central E-eje (eje trasero/eje medio) Parámetros técnicos

|

Carga de eje nominal (kg) |

13000 |

|

Método de formación de carcasa del eje |

Estampado y soldadura |

|

Sección transversal de la vivienda (mm) |

135 × 150 × 16 |

|

Relación de caja de cambios |

13.203/4.367 |

|

Relación de rueda |

3.947 |

|

Torque de salida nominado/pico (NM) |

320/820 |

|

Potencia calificada/máxima (kW) |

125/250 |

|

Velocidad máxima (RPM) |

11000 |

|

Dimensiones del motor (mm) |

Φ354 × 270 |

|

Distancia de montaje del resorte de la hoja (mm) |

1040 |

|

Distancia de montaje de llanta (mm) |

1875 |

|

Ancho general (mm) |

2420 |

|

Especificaciones de freno |

Pose de tambor/φ410 × 220 |

|

Tamaño de la cámara de aire/tamaño de conexión (mm) |

30/24 M16 × 1.5 |

|

Torque de frenado máximo (0.8MPA) |

2 × 18000 nm |

|

Especificaciones de perno de rueda |

2-10 × M22 × 1.5 |

|

Los pernos de las ruedas se distribuyen en un diámetro círculo (mm) |

Φ335 |

|

Localice la parada (mm) |

Φ280.8 |

|

Peso de ensamblaje (kg) |

1030 |

description2

Control inteligente de alta potencia

Con opciones de salida de 125kW y 250kW, el eje electrónico central de Pumbaa cumple con los requisitos de energía exigentes de la maquinaria agrícola eléctrica mientras mantiene la eficiencia energética. Su integración inteligente de motor e inversor ofrece una entrega de torque suave, frenado regenerativo y diagnósticos en tiempo real, lo que lo hace hacer el trabajo con precisión y control.

description2

Ideal para vehículos agrícolas eléctricos

Ya sea que esté construyendo un nuevo tractor eléctrico o actualizando un sistema híbrido, el eje electrónico Pumbaa proporciona una solución de transmisión lista para el futuro. Funciona sin problemas con la arquitectura EV moderna y es compatible con una gama de sistemas de batería y control.

description2

Características clave

Motor eléctrico de alta salida con una potencia máxima de hasta 250kW

Transmisión, motor e inversor totalmente integrados en una unidad compacta

Optimizado para tractores eléctricos y EV fuera de la carretera

Admite instalaciones de eje trasero y medio

Construcción resistente para entornos de trabajo duros

Bajo mantenimiento y cero emisiones

description2

Aplicaciones

Tractores y cosechadores eléctricos

Vehículos de transporte agrícola

Equipo de construcción y minería

EV fuera de carretera y especialidades

description2

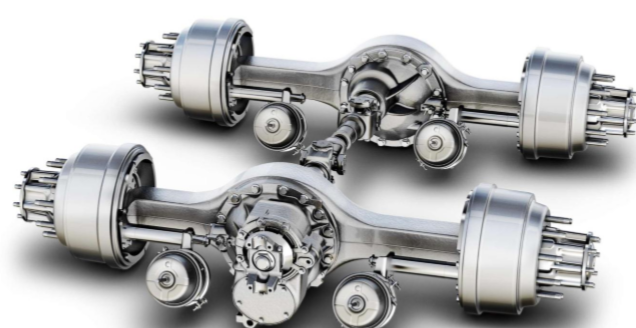

Aplicación Pumbaa PMEA40000Z Ejla E-eje electrónico (eje trasero/medio)

Se utilizan lotes pequeños en Sany Heavy Truck, Baidu Commercial Vehicle (Deepway), Foton Daimler, Cero One Smart Card, etc.

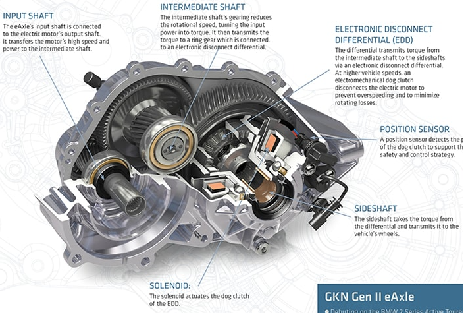

Introducción a la estructura del eje y la tendencia de desarrollo del eje de transmisión eléctrica

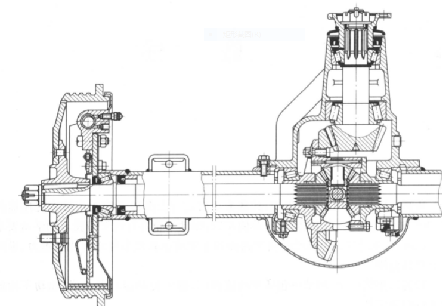

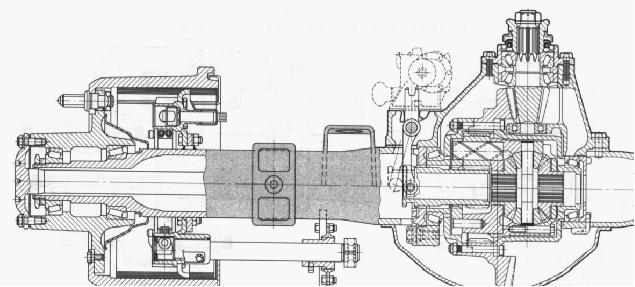

1. Definición y estructura del eje

1.Poblevado de los ejes

El motor, la caja de cambios y el eje son los tres principales conjuntos de núcleo de potencia del camión, aunque el eje a menudo se menciona como el motor y la caja de cambios, pero juega un papel en el proceso de operación del vehículo y juega un papel fundamental en la potencia de conducción y la estabilidad del vehículo. Como uno de los cuatro principales conjuntos de camiones pesados (cabina, motor, transmisión, eje), la industria y el nivel de desarrollo técnico de los ejes de camiones pesados están relacionados con el desarrollo de la industria de los camiones pesados hasta cierto punto.

2. Las funciones básicas del eje

La función del eje es transmitir la fuerza y el par en todas las direcciones entre el marco (o el cuerpo de carga) y las ruedas, lo que tiene un impacto importante en la dinámica, la estabilidad, la capacidad de carga y otras propiedades del automóvil.

1) El par motor transmitido por el dispositivo de transmisión universal se transmite a la rueda de conducción a través del reductor final, diferencial, medio eje, etc., para reducir la velocidad y aumentar el par;

2) Cambie la dirección de transmisión del par a través del par de engranajes biselos del reductor final;

3) El efecto diferencial de las ruedas en ambos lados se realiza a través del diferencial para garantizar que las ruedas internas y externas se dirigan a diferentes velocidades;

4) A través de la transmisión del engranaje de reductor final, la velocidad se reduce y se incrementa el par;

5) A través de la carcasa y las ruedas del eje, se realizan las funciones de transmisión de rodamiento y fuerza.

3.El nomenclatura del eje

De acuerdo con las reglas de la industria, el diámetro del círculo de tono de engranaje biselas pasivo en el diferencial generalmente se usa como el nombre del eje de transmisión, 435, 457, 460, 485, 300, etc., estos números se refieren al diámetro del engranaje biselante pasivo (también a menudo llamado el diente de la basina) en el diferencial, la unidad es milímetros.

También hay un puente común como 140, 153, etc., que se refiere al diámetro del equipo de biselas pasivo, 153 es en realidad un modelo de dongfeng, y el puente instalado en él se usa para llamarse el puente 153, y se llama 435 Puente de acuerdo con el diámetro de la marcha en el automóvil de liberación.

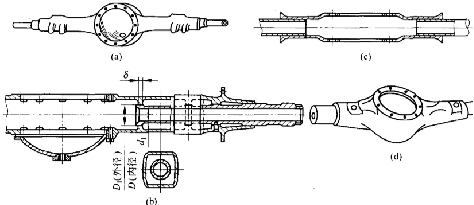

4. clasificación de ejes

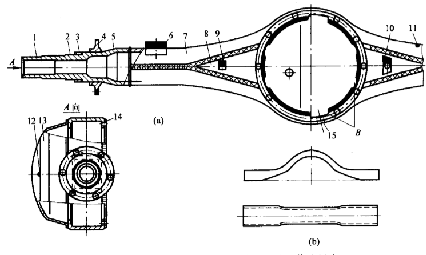

1) Según la estructura de la carcasa del eje diferente, el eje se divide en integral y desconectado dos:

◆eje integral: Un haz hueco rígido integral compuesto de piezas como la carcasa de la mitad del eje, la sección media y el tubo del eje en ambos extremos, y el reductor final, el diferencial y el medio eje y otras piezas se instalan en el haz hueco, y este tipo de eje se llama eje integral.

Toda la transmisión se parece a una barra gigante que soporta el cuerpo por un sistema de suspensión. Las ruedas y los medios eje en ambos lados no pueden moverse entre sí en el plano transversal, por lo que los ejes monolíticos a menudo se acoplan a suspensiones no independientes. Debido a los diferentes métodos de fabricación, las carcasas integrales del eje se pueden dividir en el tipo de fundición integral, la fundición de sección media presionada en el tipo de tubería de acero y el estampado y la soldadura de la placa de acero. Debido a su buena resistencia y rendimiento de la rigidez, una gran carga de carga, una estructura simple y una operación confiable, la carcasa integral del eje se usa principalmente en camiones y otros modelos, y la mayoría de los modelos todoterreno también se utilizan.

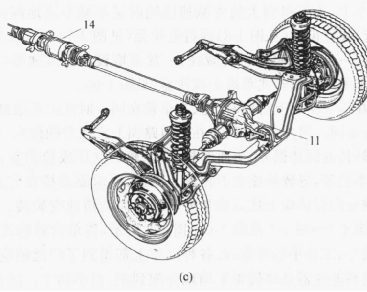

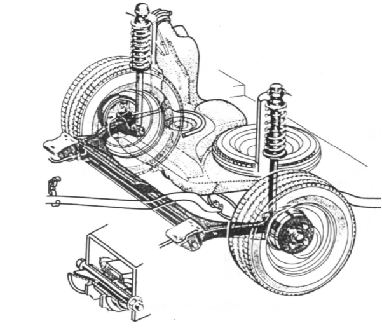

◆ Eje desconectado: el eje de unidad de desconexión no tiene una carcasa o haz integral rígido que conecta las ruedas de accionamiento izquierdo y derecho, y su carcasa del eje está segmentada, y puede hacer un movimiento relativo entre sí, y a menudo adopta una suspensión independiente. Las ruedas de accionamiento en ambos lados están conectadas al marco por suspensión elástica, y las dos ruedas pueden moverse independientemente entre sí en relación con el marco. El reductor final generalmente se suspende en el marco (o cuerpo), y el eje de transmisión se depende a través de la junta universal, y el eje de transmisión se depende con la rueda de conducción a través de la junta universal, y este eje de transmisión se llama el eje de accionamiento de desconexión.

Debido a la baja masa no superada del eje desconectado, y generalmente coopera con la compleja suspensión independiente, tiene una buena adaptabilidad al terreno, por lo que es más común en el automóvil con altos requisitos para la suavidad de la conducción del vehículo, y el camión militar generalmente se utilizará en los requisitos fuera de la carretera, y no es común en los camiones civiles.

2) Según las diferentes funciones del eje, el eje se divide en dos categorías: eje conducido y eje de accionamiento:

◆ Eje conducido: es decir, el eje no conducido, también conocido como eje, está conectado al marco o al cuerpo de carga a través de la suspensión, y las ruedas impulsadas se instalan en ambos lados para transmitir varias fuerzas y momentos entre el marco o el cuerpo y las ruedas.

Eje de dirección: las ruedas se pueden dirigir, el automóvil general es principalmente el eje delantero para el eje de dirección, la estructura del eje de dirección es básicamente la misma, principalmente compuesta de la viga delantera, el nudillo de la dirección, el capo y el cubo de las ruedas.

Puente de soporte: similar a la estructura del eje de dirección, no tiene una función de dirección y solo juega un papel de rodamiento. El eje medio o trasero de algunos autos de tres ejes impulsados por un solo eje (automóviles 6 × 2) es un puente de soporte, y el eje en el remolque es un puente de soporte.

◆ Eje de transmisión: transmita la potencia y distribuya el torque a ambos extremos de la rueda, y al mismo tiempo poder soportar diversas fuerzas y momentos entre el marco o el cuerpo y la superficie de la carretera. En los modelos generales, el eje de transmisión consiste en un reductor final, un diferencial, un dispositivo de transmisión y una carcasa del eje.

Eje de conducción: el eje de transmisión con función de dirección es más común en los automóviles, y los camiones generalmente se usan en modelos de tracción total.

En comparación con el eje de dirección, el haz delantero se reemplaza por una carcasa de eje hueco, y se agregan componentes como el reductor final, el eje de transmisión y la junta universal para transmitir la alimentación.

5. Dirección de desarrollo del eje

Como ensamblaje central del vehículo, la importancia del eje ha recibido más y más atención, y el rápido desarrollo de la ciencia y la tecnología también llevará al eje a desarrollarse en las siguientes direcciones:

(1) Modularización: en el diseño de la estructura del eje, debe desarrollarse en la dirección de "estandarización de piezas, generalización de componentes y serialización del producto", y varias piezas típicas, se deben utilizar diferentes esquemas y producción para que coincidan con diferentes modelos.

(2) Ligero: con la introducción de políticas de carga de peso y impuestos sobre combustible, el peso ligero se ha convertido en una tendencia importante en el desarrollo de camiones. El eje también debe optimizarse mediante el uso de materiales más nuevos y diseño estructural, como frenos de disco, carcasas de eje estampadas y soldadas, etc., al tiempo que proporciona suficiente resistencia y rigidez.

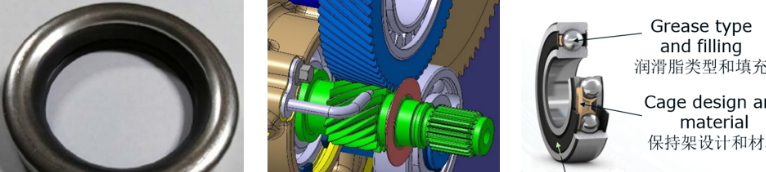

(3) Bajo ruido: con la provisión de velocidad de entrada y velocidad del vehículo, NVH se ha convertido en un indicador clave del eje. Medidas como mejorar la precisión del mecanizado y la precisión del ensamblaje de las piezas y mejorar la rigidez para reducir el ruido de la operación del eje.

(4) Alta eficiencia: bajo la condición de cumplir con la fuerza y la vida, los engranajes de la superficie del diente duro, los rodamientos de bolas, etc., se utilizan para reducir la pérdida de fricción de engranajes y rodamientos; Se adoptan aceite lubricante de baja viscosidad, lubricación de punto fijo y otras medidas para reducir la pérdida de agitación de aceite y mejorar la eficiencia de la transmisión de energía. 5) Amplia aplicación de la tecnología de frenado auxiliar del sistema electrónico: el sistema ABS que se ha utilizado ampliamente en autobuses nacionales se promovirá gradualmente a la industria del camión, y las tecnologías de automóviles de pasajeros como ESP y EBD también se aplicarán gradualmente.

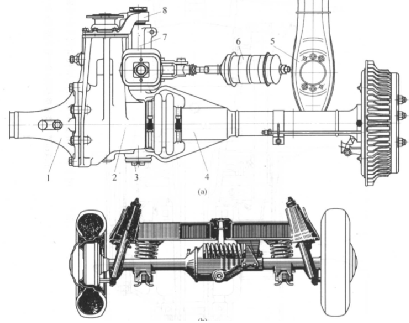

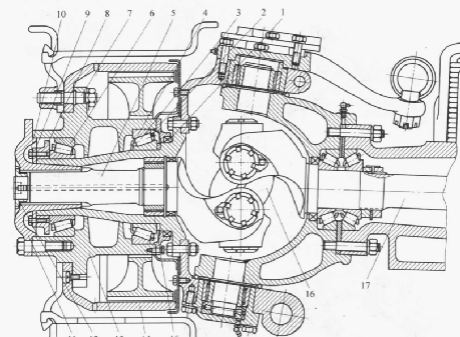

2. Introducción a la estructura del eje de accionamiento eléctrico

Descripción general del eje de transmisión eléctrica: con los requisitos de varios países para la protección del medio ambiente, la conservación de la energía y la reducción de emisiones, y el ajuste estratégico de la estructura energética del país, la estructura de consumo de energía del mundo tiende a ser limpia, baja en carbono y diversificado, lo que promueve la tendencia de electrificación de la industria automotriz. Además, cada vez más países planean prohibir la venta de vehículos de combustible a nivel nacional, fomentan el desarrollo de nuevos vehículos de energía y aceleran el desarrollo de industrias como los ejes de transmisión eléctrica.

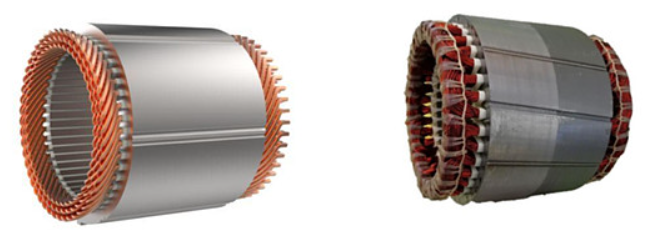

El eje eléctrico es un tipo de eje de transmisión, pero la unidad de alimentación es impulsada por el motor de combustión interna original y se ajusta a la unidad del motor, y la mayoría de los ejes eléctricos integran el motor en el eje para lograr la integración, la alta eficiencia y otras funciones.

3. La tendencia de desarrollo deejes de accionamiento eléctrico

En los últimos años, con la creciente demanda de emisiones de carbono en países de todo el mundo, así como la prohibición de la venta de vehículos de combustible emitidos a nivel nacional, especialmente la política de doble crédito emitido por el estado, el desarrollo de nuevos vehículos energéticos ha cambiado de ser impulsado por subsidios a políticas y regulaciones, lo que resulta en el crecimiento explosivo de los nuevos vehículos energéticos y también impulsando el crecimiento de la demanda por los ejes eléctricos.

En la actualidad, la ruta técnica del ensamblaje del eje eléctrico está en plena floración, pero sobre la base de los requisitos del eje original, el desarrollo general está en los siguientes aspectos:

(1) Alta eficiencia y densidad de potencia: en la actualidad, la densidad de potencia de las baterías a bordo es muy baja en comparación con la gasolina, lo que resulta en una gama relativamente insuficiente de vehículos eléctricos puros, por lo que es necesario realizar la alta eficiencia y la densidad de potencia del sistema de accionamiento eléctrico;

En términos de tecnología, las siguientes medidas se toman principalmente:

- El controlador adopta una plataforma de alto voltaje, la tecnología de soldadura de doble cara y el sistema de empaquetamiento del sistema, así como la tecnología de chip de carburo de carburo de todos los silicones en rápido desarrollo, lo que mejora significativamente la densidad de potencia del controlador.

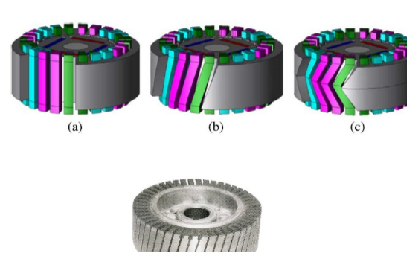

- El motor es de alta velocidad, después de que aumenta la velocidad del motor de transmisión, el par de salida, el volumen y el peso del motor pueden reducirse significativamente bajo la misma potencia, y su corriente de trabajo puede reducirse, reduciendo el costo del controlador y los cables de alto voltaje, y los fabricantes nacionales han desarrollado un motor de alta velocidad 20000R/min. Al mismo tiempo, se adoptan tecnología de enfriamiento de alambre plano y aceite para mejorar la eficiencia del motor;

- Debido al aumento de la velocidad de entrada del motor, el reductor debe usar sellos de aceite de baja fricción, rodamientos de bolas, etc., para reducir la pérdida de energía causada por la fricción;

- El par de cambios de transmisión adopta la lubricación forzada de punto fijo, el diseño de la bandeja de aceite seco y otras medidas para garantizar que el nivel de líquido se reduzca y la pérdida de potencia causada por la agitación de aceite del par de engranajes se reduzca bajo la condición de lubricación.

- El reductor está en varios artículos, aumenta el número de engranajes y amplía el rango de operación de alta eficiencia del motor.

(2) Alto rendimiento de NVH: en comparación con el ruido rugido de baja y media frecuencia emitido por la operación de vehículos de combustible, y el motor lo cubre, el modelo de vehículo eléctrico puro está dominado por aullidos monótonos de alta frecuencia debido a la fuerza electromagnética y la malla de engranajes de alta velocidad, y el oído humano es muy sensible a un ruido de alta frecuencia por encima de 2000hz. Por lo tanto, las siguientes medidas se toman principalmente para optimizar el NVH del sistema de accionamiento eléctrico en términos de tecnología:

- El motor del accionamiento optimiza el diseño de la ranura del rotor para reducir la concentración de ruido electromagnético causado por la fuerza electromagnética y la ondulación de torque a lo largo de la distribución espacial radial. Suprima los armónicos de la corriente activa y reduzca la fluctuación de torque de 48 ° orden causada por ella;

- Optimice la estrategia de control de la modulación de ancho de pulso MCU (PWM), aumente la frecuencia de conmutación, optimice la forma de onda de salida y reduzca la fluctuación del par.

- El aumento de la velocidad de entrada conduce al aumento de la frecuencia de malla del par de cambios, y es necesario optimizar la cantidad de dientes de engranaje, mejorar la rigidez del sistema y evitar el acoplamiento con la frecuencia natural del sistema para evitar la resonancia.

- En términos de parámetros macroscópicos, la aplicación de pares de engranajes con un pequeño módulo y alta coincidencia puede reducir su rigidez en función de garantizar la resistencia de la raíz del diente, y al mismo tiempo, los parámetros microscópicos pueden modificarlo, lo que puede reducir el error de maleño y reducir el gemelo causado por la excitación de mezclilla.

- Mejorar la precisión coincidente del par de transmisión, sobre la base de garantizar la lubricación y la deformación térmica, reducir el espacio libre de todo el sistema de transmisión y puede eliminar el sonido de golpes de la superficie del diente;

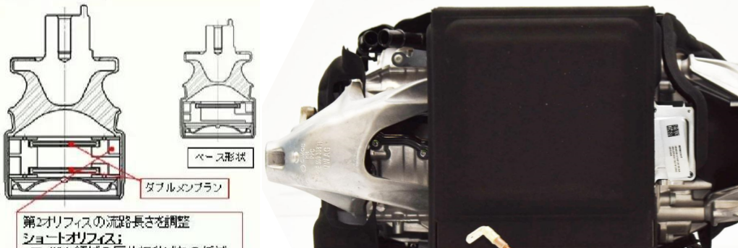

- La suspensión se utiliza para apoyar el tren motriz (EPT) y desempeñar el papel de reducir y controlar la transmisión total de excitación de la vibración, bajo la premisa de garantizar la durabilidad y confiabilidad de la fatiga, optimizar adecuadamente y reducir la rigidez de la dirección principal de la suspensión para mejorar el rendimiento de aislamiento de la vibración, para lograr el propósito de reducir el ruido en el vehículo;

- Aumentar el paquete acústico, pero aumentando correspondientemente el costo, afecta la disipación de calor del sistema de accionamiento eléctrico;

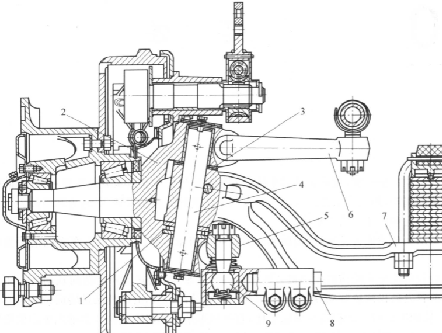

(3) Integrado

El conjunto de transmisión eléctrica tres en uno que integra el motor de accionamiento, el controlador y el reductor del motor es el objetivo técnico principal del desarrollo actual en el campo del eje de transmisión eléctrica, y el desarrollo futuro estará dominado por la estructura todo en uno profundamente integrada.

Conclusión

En general, la dirección de desarrollo futura del eje de transmisión eléctrica es: coordinar la contradicción entre múltiples enmarcado e integración; Según la aplicación de nuevos materiales, la estructura del eje de transmisión eléctrica está diseñada para que sea más compacta y liviana. Integración adicional del motor eléctrico y el eje de accionamiento eléctrico; Teniendo en cuenta la inteligencia del eje de transmisión eléctrica desde la perspectiva de todo el vehículo, los datos del vehículo están interconectados para mejorar aún más el grado de inteligencia; Con el rápido desarrollo de la inteligencia artificial, los métodos de aprendizaje automático, como el aprendizaje profundo y el aprendizaje de refuerzo, se utilizan para desarrollar estrategias de cambio más inteligentes para diferentes tipos y estructuras de vehículos eléctricos.

Matching vehicle type tractor.png)

Matching vehicle type tractor1.png)

Matching vehicle type tractor2.png)