Para una consulta o muestra gratuita, contáctenos en sales@pumbaaev.com. Obtenga más información enwww.pumbaaev.com.

Optimización multidimensional y equilibrio de rendimiento de la selección de motores de tren motriz eléctrico

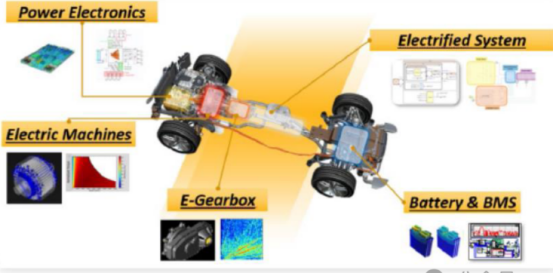

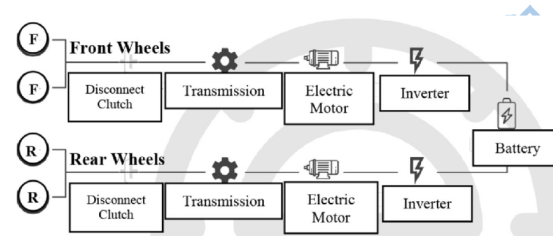

El diseño del tren motriz de diseño de vehículos eléctricos (EV) constituye un complejo desafío de ingeniería de sistemas, dondeselección de motor Desempeña un papel fundamental en la determinación del rendimiento general del vehículo, la eficiencia y el costo. Las metodologías tradicionales de selección de motores generalmente dependen de supuestos de arquitectura de tren motriz predefinido (por ejemplo, relaciones de engranajes, distribución de potencia entre ejes), al tiempo que descuida el impacto integral de estos parámetros en el rendimiento del motor y todo el sistema. Este estudio investiga sistemáticamente cómo los parámetros de diseño del tren motriz relacionado con el motor influyen en el rendimiento del motor, el peso del vehículo, el costo y la eficiencia a través de tres análisis comparativos. Utilizando el software ANSYS, realizamos estudios de casos con una camioneta de tracción en las cuatro ruedas, evaluando el rendimiento en diferentes diseños de motores, configuraciones de relación de marcha y esquemas de distribución de energía a través de requisitos de vehículos estáticos/dinámicos y pruebas de ciclo de conducción de EPA. Los resultados demuestran que la optimización sistemática, particularmente a través del diseño coordinado de motores con relaciones de marcha y distribución de energía, puede mejorar significativamente tanto el rendimiento general como la viabilidad económica de los vehículos eléctricos.

superioridad tecnológica

1. Métodos de optimización a nivel de sistema

El diseño del motor tradicional a menudo funciona de forma independiente desde otros componentes del tren motriz, lo que lleva a la sobre-ingeniería o un bajo rendimiento de los subsistemas. La metodología de optimización de nivel de sistema propuesta logra un rendimiento óptimo del tren motriz general a través de la evaluación iterativa de las interacciones componentes, incluidos motores, cajas de cambios, inversores y baterías. Por ejemplo, la investigación demuestra que la selección de la relación de engranaje afecta directamente la viabilidad y la eficiencia del motor: los motores de alta velocidad (IPM-20KRPM) no cumplen con los requisitos de rendimiento a relaciones de transmisión bajas (3: 1), mientras que se observan mejoras de rendimiento significativas al ajustar la relación de transmisión a 10: 1.

2. Flexibilidad del tipo de motor y la distribución de energía

El estudio comparó el rendimiento combinado de los motores magnéticos permanentes (PM) con motores de imán no permanentes, como motores de inducción (IM) y motores sincrónicos rotores de heridas (WRSM). Los resultados mostraron que el uso híbrido de motores PM y no PM puede optimizar tanto la eficiencia como el costo. Por ejemplo, la combinación IPM-WRSM demostró una mayor eficiencia general en los ciclos de accionamiento de la EPA, ya que WRSM supera a PM en escenarios de alta carga, mientras que PM lo supera en condiciones de baja carga.

3. Saldo entre costo y rendimiento

A través de un diseño optimizado, la investigación ha revelado que no todas las configuraciones de motor PM ofrecen una rentabilidad óptima. Por ejemplo, mientras que la configuración del motor PM dual (IPMB-IPMB) demuestra un rendimiento superior, incurre en costos más altos. En contraste, la combinación IPM-WRSM reduce los costos en un 3,3% con solo una pérdida de energía del 1%. Además, la elección entre los inversores MOSFET e IGBT afecta significativamente la eficiencia y el costo del sistema: los MOSFET ofrecen una mayor eficiencia pero tienen un mayor costo.

Parámetros técnicos clave

1. Parámetros de rendimiento del motor

Velocidad y par: Case A comparó tres motores IPM con diferentes velocidades nominal (20,15 y 12 krpm). El motor de baja velocidad (IPM-12 KRPM) funcionó mejor en una relación de engranaje de 8: 1, mientras que el motor de alta velocidad requirió una relación de marcha más alta para satisfacer las demandas de torque.

Eficiencia y densidad de potencia: los motores PM son generalmente más eficientes que los motores que no son PM, pero cuestan más. Por ejemplo, IPM-B (345kW) funciona bien en los ciclos de conducción, pero cuesta $ 1,630, mientras que WRSM (330kW) cuesta solo $ 990.

2. Efecto de relación de marcha

La selección de la relación de transmisión afecta directamente el rango operativo y la eficiencia del vehículo del motor. La investigación encontró que IPM-15KRPM logró el rango máximo (395.64 km) y la eficiencia (3.9525 km/kWh) a una relación de engranaje de 10: 1, mientras que IPM-12krpm tuvo un mejor rendimiento a una relación de transmisión de 8: 1.

3. Estrategia de distribución de energía

La eficiencia del vehículo se mejora aún más al optimizar la distribución de energía entre los motores del eje delantero y trasero. Por ejemplo, la combinación IPMB-WRSM distribuye dinámicamente la carga para mantener el IPM funcionando en un rango de alta eficiencia.

4. Rendimiento del inversor

El tipo de inversor tiene un impacto significativo en la eficiencia del sistema. El inversor MOSFET tiene una pérdida más baja que IGBT bajo la misma corriente, pero su costo es mayor. En el diseño optimizado, el esquema de alto rendimiento tiende a elegir MOSFET.

Aplicaciones industriales

1. Diseño de tren motriz para vehículos eléctricos

Este estudio proporciona a los fabricantes de vehículos eléctricos con una metodología de diseño a nivel de sistema para optimizar la selección del motor, la configuración de la relación de transmisión y la distribución de energía. Por ejemplo, en los vehículos con tracción total, el uso híbrido de motores PM y no PM puede reducir los costos mientras se mantiene el rendimiento. Además, los resultados de la investigación admiten la optimización de objetivos múltiples (como el rango y el costo), que ofrece soporte de toma de decisiones basado en datos.

2. Cadena de suministro y control de costos

Al analizar los costos motores (como la proporción de material PM) y la selección de inversores, las empresas pueden encontrar un equilibrio entre el rendimiento y el costo. Por ejemplo, la combinación de motores PM de potencia media (como IPM-B) y WRSM es una solución económica y eficiente.

3. Pruebas y verificación estandarizadas

El estudio utiliza ciclos impulsados por la EPA y estándares de prueba estática/dinámica para proporcionar un marco de evaluación reutilizable para la industria. En el futuro, se puede extender a más vehículos y condiciones de funcionamiento (como clima extremo o condiciones de carretera complejas).

4. Tendencias tecnológicas

El estudio señala que el diseño futuro del tren motriz necesita integrar aún más la optimización colaborativa de motores, inversores y baterías. Por ejemplo, la combinación de sistemas de batería de alto voltaje (p. Ej., 800V) y motores eficientes puede convertirse en una tendencia.

conclusión

A través del análisis a nivel del sistema y los estudios de varios casos, se prueba la posición central de la selección del motor en el diseño del tren motriz de vehículos eléctricos. Principalmente incluye:

• La relación de engranaje y la velocidad del motor deben diseñarse en coordinación para cumplir con los requisitos de rendimiento;

• El uso híbrido de motores PM y no PM puede optimizar la eficiencia y el costo;

• La selección de inversor (p. Ej., MOSFET) tiene un impacto significativo en la eficiencia del sistema.

Estas conclusiones proporcionan una orientación importante para la práctica de ingeniería del tren motriz de vehículos eléctricos y ayudan a la industria a lograr soluciones de electrificación de mayor rendimiento y menor costo.