Más allá del par y la velocidad: el verdadero campo de batalla en el diseño de motores

Cuando hablamos de motores eléctricos, a menudo nos centramos primero en la potencia y el par máximos. Pero los verdaderos desafíos de ingeniería residen en los detalles: ¿Cómo mantener la eficiencia bajo cargas elevadas? ¿Cómo reducir el tamaño sin sacrificar la vida útil? ¿Cómo lograr una producción rápida y confiable? Las respuestas a menudo no se encuentran en los imanes o los algoritmos de control, sino en el aspecto más fundamental: cómo se colocan los cables de cobre dentro del estator.

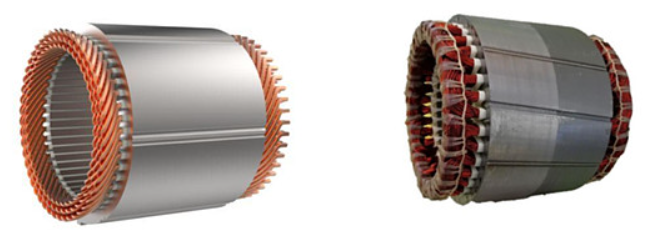

Los métodos tradicionales de bobinado aleatorio, con su flexibilidad y baja barrera de entrada, han dominado durante décadas. Sin embargo, en la búsqueda actual del máximo rendimiento, su aleatoriedad inherente, su bajo factor de llenado de ranuras y sus cuellos de botella térmicos se han vuelto imposibles de ignorar. Es hora de reexaminar el "sistema circulatorio" del motor. Esto nos lleva al protagonista de hoy: elMotor de horquilla.Se siente menos como una evolución y más como un "rediseño estructural" del corazón del motor.

Profundización en los devanados en horquilla: cómo la geometría redefine el rendimiento

Yendo más allá de la ventaja básica de simplemente "empaquetar más cobre", exploremos los beneficios geométricos de los motores de horquilla:

-

Combatir el efecto piel: A altas frecuencias (altas RPM), la corriente alterna tiende a acumularse hacia la superficie del conductor (el efecto piel), aumentando la resistencia. La forma plana de los devanados del motor de horquilla, en comparación con los cables redondos de la misma sección transversal, proporciona un perímetro efectivo más grande, lo que reduce significativamente las pérdidas de CA a altas frecuencias. Esto es clave para lograr una alta eficiencia en motores de alta velocidad.

-

Gestionar el efecto de proximidad: Esto se refiere a las pérdidas causadas por las interacciones del campo magnético entre conductores adyacentes. Los motores de horquilla, mediante un posicionamiento preciso y una disposición compacta, permiten una mejor gestión y predicción de estas pérdidas. La naturaleza impredecible del devanado aleatorio dificulta esta optimización.

-

Rigidez mecánica y NVH:Una vez formado, el devanado en horquilla actúa como un componente estructural, mejorando en gran medida la rigidez del estator. Esto no solo mejora la disipación de calor (gracias a rutas de conducción térmica superiores), sino que también suprime eficazmente las vibraciones causadas por fuerzas electromagnéticas, lo que contribuye directamente a reducir el ruido, la vibración y la aspereza (NVH).

El arte del desafío y las compensaciones en los devanados en horquilla

-

El "arte de doblar" los devanados finales: Los extremos de las horquillas requieren un doblado y soldadura precisos. Este diseño geométrico es una disciplina en sí misma, que requiere un equilibrio entre el rendimiento electromagnético (los extremos más cortos reducen la resistencia), la capacidad de fabricación (viabilidad de flexión) y la confiabilidad del aislamiento.

-

Desafíos del Sistema de Aislamiento:La amplia superficie de contacto entre cables planos impone exigencias extremadamente altas en cuanto al espesor, la uniformidad y la capacidad de resistencia al voltaje del esmalte aislante. Cualquier defecto puede provocar cortocircuitos entre espiras. Esto impulsa la adopción de materiales aislantes más avanzados, como los esmaltes con relleno cerámico.

-

Costo del material y presión de aligeramiento: Reconocemos las presiones de costo y peso asociadas con el uso de más cobre. La industria está explorando soluciones como el uso de aleaciones de cobre de mayor calidad (que aumentan la resistencia para permitir un aislamiento más delgado) o conductores huecos (que sirven tanto para conducción como para flujo de refrigerante).

Evolución de las aplicaciones: de vehículos eléctricos de lujo a energía omnipresente de alta eficiencia

-

Campo Pionero (Vehículos Eléctricos): Los motores de horquilla ahora se utilizan no solo en motores de tracción principales, sino que también se están expandiendo a sistemas de frenos, compresores de aire acondicionado y otros motores auxiliares, buscando ganancias de eficiencia a nivel de sistema.

-

Campo central (energía industrial): En escenarios que exigen alta confiabilidad y bajo tiempo de inactividad, como bombas de centros de datos, grandes compresores HVAC y servomotores, los beneficios de longevidad y eficiencia energética que brindan los motores de horquilla superan con creces su costo inicial.

-

Nuevas fronteras: Explorando el potencial de aplicaciones y los desafíos no resueltos en la industria aeroespacial (densidad de potencia extrema), energía renovable (grandes turbinas eólicas) e incluso conceptos como devanados superconductores en horquilla. La tendencia es clara: la tecnología de horquilla está pasando de ser una "opción de alta gama" a una "solución convencional de alto rendimiento".

Cómo las líneas de producción automatizadas convierten los planos en realidad

-

Inserción de precisión: Esto no es una simple "inserción". Implica visión artificial que guía brazos robóticos, gestiona las tolerancias y protege la capa de aislamiento durante el proceso de inserción del pasador.

-

Formado Final: La precisión de las matrices de doblado determina la consistencia de la forma del devanado final y la estabilidad del rendimiento electromagnético. Se trata de una operación precisa de "procesamiento de plástico".

-

Soldadura láser: Una comparación profunda muestra las ventajas de la soldadura láser sobre la soldadura TIG tradicional: zona afectada por el calor más pequeña, menos deformación y una consistencia excepcional. El monitoreo de calidad durante el proceso (como el monitoreo de la profundidad de penetración en tiempo real) garantiza la confiabilidad de cada punto de soldadura.

-

Pruebas en línea:Cómo la línea de producción integra probadores de armadura para realizar pruebas al 100% de resistencia, tensión soportada de aislamiento y cortocircuitos entre espiras inmediatamente después de la soldadura, logrando una salida de "cero defectos".

Argumento central: El rendimiento y la calidad de un motor de horquilla están esencialmente "diseñados en software, solidificados en las herramientas y realizados en la línea de producción automatizada". Sin procesos de fabricación de primer nivel, incluso el mejor diseño sigue siendo teórico.

En Pumbaaev: convertir la promesa en realidad

En Pumbaaev entendemos esta profunda interdependencia. Nuestra nueva línea de producción automatizada se construyó específicamente para cumplir la promesa técnica de los devanados en horquilla.

Ventajas concretas: "Nuestra línea de producción está equipada con sistemas de soldadura láser y servoprensas de precisión, lo que garantiza una precisión a nivel de micras en cada paso, desde la inserción hasta el conformado. Esto se traduce directamente en ventajas cuantificables en la eficiencia y densidad de potencia de nuestros productos de motor.

Para nuestros clientes, esto significa que no necesitan preocuparse por la consistencia de la producción en masa o los riesgos de confiabilidad. Reciben motores de horquilla que funcionan a su máximo potencial, listos para la integración directa en sus productos de próxima generación, acelerando su tiempo de comercialización".

Montar la ola tecnológica y cocrear el futuro energético

El motor de horquilla es más que un simple proceso de fabricación; representa un cambio en la filosofía del diseño de motores de "adecuado" a "óptimo". Exige una colaboración más estrecha entre ingenieros, científicos de materiales y fabricantes.

Con la aplicación de la IA en el control de calidad de las líneas de producción y el desarrollo de nuevos materiales (como conductores mejorados con nanotubos de carbono), la próxima evolución de los devanados en horquilla es algo que esperamos con ansias. Nos encontramos en los albores de una nueva era.

Cuando el rendimiento de su producto toca techo, el problema puede estar oculto en los detalles de los devanados. Asociarse con un experto en fabricación profunda como Pumbaaev significa obtener empoderamiento técnico de extremo a extremo, desde la selección de materiales y el diseño electromagnético hasta la fabricación escalable.

Analicemos cómo la tecnología de motor de horquilla verdaderamente avanzada puede inyectar una ventaja decisiva a su proyecto. Explore nuestras capacidades técnicas y estudios de casos en:www.pumbaaev.com