Motor de alambre plano versus motor de horquilla: ¿Cuál es la diferencia y cuál es mejor para los vehículos eléctricos?

1. Introducción: la revolución tecnológica de los motores eléctricos y sus opciones principales

El cambio global hacia los vehículos eléctricos (EV) ha impulsado una rápida innovación en la tecnología del motor. Dos contendientes principalesMotor de alambre planos y Hairpin Motors, están remodelando la forma en que los vehículos eléctricos equilibran el rendimiento, la eficiencia y el costo. Si bien ambos apuntan a optimizar la producción de energía y reducir la pérdida de energía, sus diseños estructurales y enfoques de fabricación crean distintas compensaciones. Este artículo analiza sus diferencias en métricas clave para ayudar a los ingenieros, fabricantes de automóviles y entusiastas de los vehículos eléctricos a tomar decisiones informadas.

2. Fundamento técnico: las estructuras y principios de los dos motores

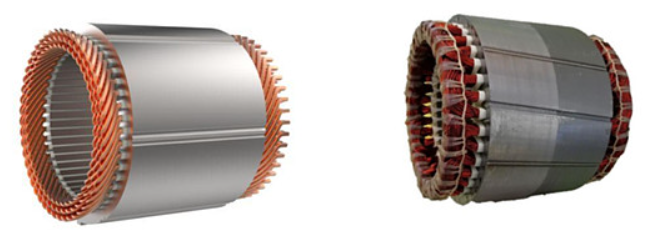

2.1 Motor de alambre plano

Características estructurales:

Los motores de alambre plano utilizan alambres de cobre rectangulares (en lugar de los tradicionales alambres redondos) enrollados firmemente en las ranuras del estator. Este diseño aumenta el factor de llenado de la ranura (hasta un 75 % frente a un 45 % para cables redondos), lo que permite disponer de más cobre en el mismo espacio.

Principio de funcionamiento:

La forma plana reduce el efecto piel (aglomeración de corriente a altas frecuencias), reduciendo las pérdidas de cobre. Combinado con refrigeración por aceite o agua, este motor destaca en aplicaciones de alto par y baja velocidad, como la conducción urbana.

2.2Motor de horquilla

Características estructurales:

Los motores de horquilla utilizan barras de cobre en forma de U (que se asemejan a horquillas) insertadas en las ranuras del estator y soldadas en los extremos. Este diseño modular simplifica la automatización y mejora la densidad de potencia.

Principio de funcionamiento:

La forma de horquilla minimiza la longitud del bobinado final, lo que reduce la resistencia y mejora la eficiencia a altas velocidades. Su estructura compacta también admite la integración refrigerada por aceite para la gestión térmica.

3. Comparación de rendimiento: eficiencia, densidad de potencia y disipación de calor

3.1 Desempeño de eficiencia

Motor de alambre plano:

Eficiencia máxima: 97%+ a velocidades bajas a medias (por ejemplo, conducción en ciudad).

Debilidad: Mayores pérdidas de hierro a altas RPM debido a pilas de cables más gruesas.

Motor de horquilla:

Eficiencia máxima: 96–97% a altas velocidades (p. ej., en autopista).

Debilidad: Eficiencia ligeramente menor a bajas velocidades debido a pérdidas en las juntas de soldadura.

3.2 Densidad de potencia

Motor de alambre plano:

Mayor densidad de par (Nm/kg) debido al bobinado compacto, ideal para vehículos eléctricos de servicio pesado (p. ej., SUV, camiones).

Motor de horquilla:

Mayor relación potencia-peso, adecuada para vehículos eléctricos ligeros (por ejemplo, coches compactos o deportivos).

3.3 Disipación de calor y gestión térmica

Motor de alambre plano:

Mayor superficie para la disipación de calor, pero depende de sistemas de refrigeración externos.

Motor de horquilla:

Los estatores enfriados por aceite transfieren calor directamente desde los extremos en forma de horquilla, lo que permite una mayor producción de energía continua.

4. Costos y fabricación: desafíos de la producción a gran escala

4.1 Costos de materiales

Motor de alambre plano:

El alambre de cobre rectangular es entre un 20% y un 30% más caro que el alambre redondo, pero compensa estos costos gracias a una mayor eficiencia.

Motor de horquilla:

Las barras de horquilla estandarizadas reducen el desperdicio de material, pero los procesos de soldadura añaden entre un 5% y un 10% a los costos de producción.

4.2 Proceso de producción

Motor de alambre plano:

La cuerda manual es compleja; la automatización requiere maquinaria de alta precisión (por ejemplo, soldadura láser).

Motor de horquilla:

Producible en masa mediante inserción robótica y soldadura láser, lo que reduce los costos de mano de obra.

4.3 Tasa de Calidad y Mantenimiento

Motor de alambre plano:

Tasas de fallas más bajas en ambientes controlados, pero más difíciles de reparar debido a los devanados apretados.

Motor de horquilla:

El diseño modular simplifica las reparaciones en campo, pero requiere un estricto control de calidad para evitar defectos de soldadura.

5. Escenarios de aplicación: compatibilidad de diferentes modelos de vehículos eléctricos

5.1 Vehículos de pasajeros (BEV/PHEV)

Motor de alambre plano:

Lo mejor para vehículos eléctricos de lujo que priorizan el funcionamiento silencioso y el torque instantáneo (por ejemplo, Lucid Air).

Motor de horquilla:

Domina los vehículos eléctricos convencionales como el Tesla Model 3 por su rentabilidad y escalabilidad.

5.2 Vehículos Comerciales (Vehículos Logísticos/Autobuses)

Motor de alambre plano:

Maneja frecuentes paradas y arranques en camionetas de reparto con un rendimiento térmico duradero.

Motor de horquilla:

Optimizado para autobuses de larga distancia que requieren una eficiencia sostenida de alta velocidad.

5.3 Coches de alto rendimiento y superdeportivos

Motor de alambre plano:

Ofrece una aceleración explosiva para hipercoches como el Rimac Nevera.

Motor de horquilla:

Permite diseños de múltiples motores (por ejemplo, los motores de horquilla del eje trasero del Porsche Taycan) para un manejo ágil.

6. Tendencias de la industria: iteración tecnológica y direcciones futuras

6.1 Innovación de materiales

Motores de alambre plano: adoptan recubrimientos de esmalte ultrafinos para reducir el espesor del devanado.

Motores de horquilla: explorando horquillas de aluminio para reducir costos (aunque a expensas de la conductividad).

6.2 Diseño Integrado

Ambas tecnologías se están fusionando con inversores y cajas de cambios en “ejes electrónicos” compactos (por ejemplo, BYD e-Platform 3.0).

6.3 Control inteligente

Los algoritmos de predicción térmica impulsados por IA optimizan la eficiencia en tiempo real para ambos tipos de motores.

7. Conclusión: ¿Cómo elegir? Factores clave de decisión

Elija motores de alambre plano si:

Su vehículo eléctrico necesita un par elevado a bajas velocidades (por ejemplo, SUV urbanos, camiones pesados).

Prioriza las ganancias de eficiencia a largo plazo sobre los costos iniciales.

Elija motores de horquilla si:

Su vehículo eléctrico tiene como objetivo la conducción a alta velocidad (p. ej., sedanes, crossovers).

Necesita una producción escalable y de bajo costo para mercados de gran volumen.

Acerca de Pumba: su proveedor de motores PMSM de confianza

Pumbaa se especializa en motores síncronos de imanes permanentes (PMSM) para vehículos eléctricos y ofrece soluciones de motores de alambre plano y de horquilla adaptadas a sus necesidades. Centrándose en la alta eficiencia, durabilidad y rentabilidad, los motores de Pumba impulsan todo, desde turismos hasta flotas comerciales.