Descripción general del sistema de eje de accionamiento eléctrico para camiones de servicio pesado

A medida que el sector de transporte sufre un cambio monumental hacia la descarbonización, los camiones de servicio pesado están adoptando cada vez más estrategias de electrificación para cumplir con los objetivos de emisiones estrictas y reducir los costos operativos. Una de las innovaciones clave que alimentan esta transformación es el sistema de transmisión de eje eléctrico. Más que un componente de transmisión, el eje eléctrico, o el eje eléctrico para plataformas de camiones, se ha convertido en una piedra angular de los vehículos eléctricos de alta generación de servicio pesado.

Este blog proporciona una mirada integral en el papel del sistema del eje de transmisión eléctrica en la configuración del futuro de los camiones comerciales. Desde su evolución histórica hasta sus complejidades y beneficios mecánicos sobre las configuraciones tradicionales, exploramos por qué los ejes eléctricos están ganando rápidamente tracción en el mercado de servicio pesado.

La evolución del eje de transmisión eléctrica para camiones de servicio pesado

La historia deleje eléctrico para camiónLas aplicaciones se basan en la innovación, las presiones regulatorias y la dinámica del mercado cambiante. Originalmente, las tecnologías de transmisión eléctrica se limitaban a vehículos ligeros como los EV de pasajeros. Sin embargo, a medida que aumentó la densidad de energía de la batería y aumentó el interés en la logística sostenible, los fabricantes comenzaron soluciones de ingeniería para plataformas más pesadas.

El tren motriz de combustión interna tradicional (ICE) implica una serie compleja de componentes: el motor, la transmisión, el eje de transmisión y el diferencial. Este proceso de conversión de energía de varios pasos a menudo da como resultado una pérdida de energía sustancial. A medida que avanzaban las transmisiones eléctricas, los ingenieros se dieron cuenta de que colocar motores eléctricos más cercanos o directamente sobre los ejes eliminaría la necesidad de muchos de estos componentes intermedios: eficiencia de impulso, reducción de peso y simplificación del mantenimiento.

El resultado fue el nacimiento del sistema de accionamiento de eje eléctrico, un módulo autónomo que integra motores eléctricos, cajas de cambios y, a veces, inversores. Este enfoque modular para la entrega de energía transformó la forma en que los fabricantes se acercaron a la arquitectura de camiones eléctricos.

¿Qué es un sistema de accionamiento de eje eléctrico?

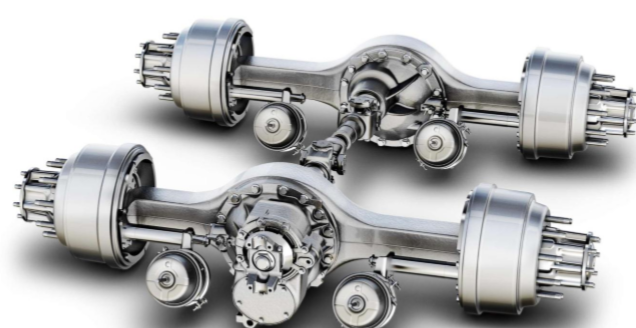

Un sistema de accionamiento de eje eléctrico (también conocido como eje electrónico) es una solución de transmisión compacta e integrada donde los motores eléctricos se montan directamente sobre o cerca del eje. Estos motores a menudo se combinan con una caja de cambios de reducción y, en algunos casos, un controlador de electrónica de potencia. El sistema impulsa las ruedas directamente, evitando la necesidad de una transmisión o diferencial tradicional.

Hay dos configuraciones principales:

- Eje electrónico de motor único:Un solo motor eléctrico alimenta ambas ruedas en el eje a través de un diferencial mecánico.

- Eje electrónico de doble motor:Cada rueda funciona independientemente por su propio motor, ofreciendo vectorización de torque y un mejor control.

Para los camiones de servicio pesado, estos sistemas están diseñados con robustez y salida de torque en mente. En comparación con sus homólogos de servicio ligero, los ejes electrónicos de servicio pesado utilizan motores más potentes, carcasas reforzadas y sistemas de gestión térmica para resistir la operación prolongada en condiciones de alta carga.

Ventajas clave

- Eficiencia:Menos pérdidas mecánicas que las transmisiones convencionales.

- Reducción de peso:Elimina múltiples componentes pesados como la transmisión y el eje de transmisión.

- Sencillez:Menos piezas conducen a un mantenimiento y un ensamblaje más fácil.

- Escalabilidad:El diseño modular permite la adaptación en varias clases y configuraciones de vehículos.

Por qué el eje de transmisión eléctrica es una mejor opción para los camiones eléctricos de batería

Los camiones pesados eléctricos de batería requieren componentes que optimicen cada vatio de energía almacenada. El sistema de accionamiento de eje eléctrico se ajusta perfectamente a esta ecuación al ofrecer varias ventajas clave sobre los trenes de energía tradicionales e híbridos.

A. Eficiencia energética

Los camiones diesel convencionales tienen múltiples componentes que causan pérdidas por fricción y de conversión. En contraste, los ejes eléctricos transmiten energía más directamente de la batería a las ruedas. Esto no solo mejora el rango, sino que también admite el frenado regenerativo, lo que permite que el camión recupere y reutilice la energía cinética.

B. Optimización del espacio

La integración del motor y la transmisión en el eje libera el espacio en el chasis. Esto permite paquetes de baterías más grandes o compartimentos de carga, una ventaja crítica en las industrias de logística y carga.

C. Costos de mantenimiento más bajos

Dado que los ejes electrónicos tienen menos piezas móviles en comparación con los sistemas de hielo, sufren menos desgaste mecánico. Los operadores de la flota se benefician de los costos de mantenimiento más bajos, el tiempo de inactividad reducido y una mayor confiabilidad.

D. Dinámica de conducción mejorada

Con un torque instantáneo y el potencial para la vectorización de torque, los ejes electrónicos ofrecen una tracción mejorada, especialmente en las condiciones todoterreno o resbaladizas. Este es un valioso beneficio para los vehículos de construcción, los camiones de basura y otras aplicaciones especializadas de servicio pesado.

Análisis de diferentes sistemas de tren motriz eléctrico para camiones pesados

Si bien el eje eléctrico para el diseño de camiones ha ganado un impulso significativo, es solo una de varias opciones en el panorama eléctrico del tren motriz. Aquí hay una descripción comparativa de las configuraciones de transmisión eléctrica más prominentes para camiones de servicio pesado:

A. Motor central con eje de transmisión

Configuración: uno o más motores centrales conducen las ruedas a través de una transmisión y eje de transmisión.

Pros: más fácil de adaptar en las plataformas existentes.

Contras: ineficiente debido a múltiples componentes mecánicos; Flexibilidad de embalaje limitada.

B. Drive Motor Drive

Configuración: los motores están integrados en cada cubo de la rueda.

Pros: excelente vectorización de par; compacto.

Contras: inadecuado para camiones de servicio pesado debido a las preocupaciones de peso y durabilidad no superados.

C. Sistema de accionamiento de eje eléctrico

Configuración: motores montados en o cerca del eje.

Pros: compensación equilibrada entre rendimiento, durabilidad y embalaje.

Contras: requiere una nueva arquitectura de vehículos; No siempre es ideal para modificaciones.

En términos de eficiencia, rendimiento y escalabilidad, el sistema de accionamiento de eje eléctrico tiene el mejor equilibrio para aplicaciones de servicio pesado.

Componentes clave del sistema de accionamiento de eje eléctrico

Para apreciar cómo funcionan estos sistemas, descompongamos los componentes clave de un sistema de accionamiento de eje eléctrico típico:

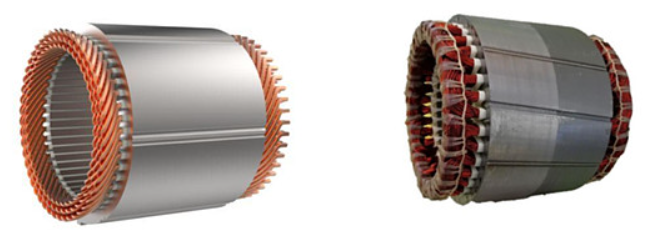

1. Motores eléctricos

Estos son el núcleo del sistema. Dependiendo del diseño, se utiliza una configuración de motor individual o dual. Los motores sincrónicos de imán permanente (PMSMS) son comunes debido a su alta eficiencia y densidad de par.

2. Caja de cambios / engranaje de reducción

Debido a que los motores eléctricos funcionan de manera eficiente a altas RPM, se necesita una caja de cambios de reducción para traducir esta velocidad en un par utilizable en las ruedas.

3. Inverter / Power Electronics

Esta unidad convierte la electricidad de CC de la batería en AC para los motores. Algunos sistemas integran el inversor directamente en la carcasa del eje para la compacidad y la gestión térmica.

4. Sistema de enfriamiento

Dados los altos niveles de potencia y la operación continua, los eje electrónicos requieren enfriamiento líquido para mantener temperaturas de funcionamiento óptimas.

5. Diferencial (opcional)

En las configuraciones de un solo motor, se utiliza un diferencial mecánico para dividir la potencia entre las ruedas. En los sistemas de motor dual, la vectorización de torque basada en software reemplaza esta función.

6. Sistema de carcasa y montaje

Todo el conjunto del eje electrónico debe ser estructuralmente sólido para soportar cargas pesadas. Las carcasas reforzadas y las monturas diseñadas estratégicamente son esenciales para la durabilidad y la gestión NVH (ruido, vibración y dureza).

Avances tecnológicos en ejes eléctricos

El eje eléctrico moderno para plataformas de camiones es mucho más avanzado que los modelos de generación temprana. Las innovaciones en materiales, electrónica y software continúan impulsando mejoras en eficiencia, durabilidad y control.

A. Arquitecturas de mayor voltaje

La mayoría de los sistemas actuales funcionan en 400V u 800V, lo que permite una carga más rápida y una mejor eficiencia. Los componentes de alto voltaje reducen el dibujo de corriente, lo que a su vez minimiza la generación de calor y el tamaño del cable.

B. Electrónica de energía integrada

Muchos diseños nuevos integran a los inversores e incluso a las unidades de control en el eje en sí. Esto reduce la complejidad, el cableado y la pérdida de energía parásita.

C. Algoritmos de control avanzados

El software sofisticado ahora permite características como:

- Distribución de torque adaptativa

- Gestión térmica predictiva

- Detección de fallas y manejo de redundancia

D. Uso de materiales livianos

Para maximizar la capacidad y la eficiencia de la carga útil, los fabricantes están explorando aleaciones de aluminio, compuestos y aceros de alta resistencia para carcasas de eje electrónico.

E. Integración de frenado regenerativo

Los sistemas modernos permiten una integración perfecta del frenado regenerativo, mejorando la eficiencia energética general y reduciendo el desgaste en los sistemas de frenado tradicionales.

Conclusión

El sistema de accionamiento de eje eléctrico representa un cambio de paradigma en la forma en que pensamos en alimentar vehículos de servicio pesado. A medida que la tecnología de la batería continúa evolucionando y las regulaciones de emisiones se vuelven más estrictas, el eje eléctrico para aplicaciones de camiones está demostrando ser no solo una alternativa viable, sino que a menudo es superior.

Desde una eficiencia mejorada y un mantenimiento reducido hasta un diseño modular y un rendimiento mejorado, los ejes eléctricos son adecuados para satisfacer las demandas de la logística moderna y el transporte pesado. Los operadores de flotas, los OEM e ingenieros están invirtiendo en esta tecnología, ya que proporciona la base ideal para un futuro de camiones sostenible, potente y rentable.

En conclusión, si planea adoptar o fabricar camiones pesados eléctricos de batería, el sistema de transmisión de eje eléctrico ya no es una innovación opcional, se está convirtiendo en el estándar de la industria.

Preguntas frecuentes

1. ¿Cuál es la diferencia entre un eje eléctrico y un eje tradicional?

Un eje eléctrico incluye motores eléctricos integrados y, a menudo, una caja de cambios, lo que permite la unidad directa de las ruedas, mientras que un eje tradicional depende de la potencia transmitida desde un motor a través de una transmisión y eje de transmisión.

2. ¿El sistema de accionamiento de eje eléctrico es adecuado para camiones de larga distancia?

Sí, con baterías de alta capacidad y un diseño de transmisión eficiente, los ejes eléctricos pueden soportar aplicaciones de larga distancia, especialmente a medida que la infraestructura de carga continúa mejorando.

3. ¿Se pueden adaptar los ejes eléctricos en los modelos de camiones existentes?

Si bien es posible, la modernización es compleja. Los ejes eléctricos se utilizan mejor en plataformas diseñadas desde cero para la electrificación.

4. ¿Son los sistemas de eje eléctricos más caros?

Los costos por adelantado pueden ser más altos, pero los costos de combustible y mantenimiento más bajos los compensan a lo largo de la vida útil del vehículo.

5. ¿Qué empresas están liderando el desarrollo de ejes eléctricos para camiones?

Empresas como Dana, Meritor (ahora parte de Cummins), ZF y Allison Transmission son actores clave en el desarrollo de tecnologías de eje eléctrico para vehículos comerciales.