¿Cuáles son los beneficios del motor de alta velocidad de alta velocidad?

Introducción a motores de gran torque de alta velocidad

Impulsado por los avances tecnológicos y la creciente demanda de soluciones de movilidad sostenible, los vehículos eléctricos (EV) están revolucionando la industria automotriz. Entre las muchas innovaciones que dan forma al campo de los vehículos eléctricos, los motores de alta velocidad y alta torque se destacan como un cambio de juego. Este blog explora los beneficios de los motores de alta velocidad y alta en torque, profundizando en su diseño, beneficios, tecnología, rentabilidad, impacto ambiental y tendencias futuras.

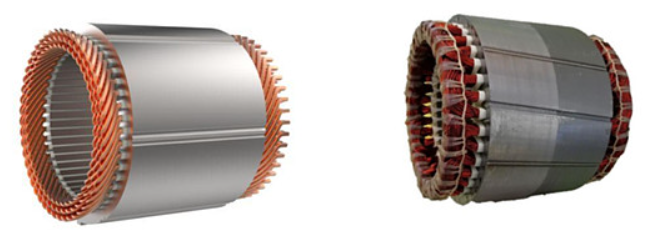

Un motor de alta velocidad y de alta torque es un motor que puede generar una gran cantidad de torque a una velocidad más alta. Diseñados para combinar alta velocidad con alta salida de par, estos motores se usan típicamente en aplicaciones que requieren respuesta rápida y alta potencia. Aunque la "alta velocidad" y el "alto par" a menudo se consideran atributos mutuamente restrictivos en el diseño del motor (porque en general, el par disminuye a medida que aumenta la velocidad del motor), la combinación de los dos se puede lograr a través de tecnologías y diseños específicos , como el uso de materiales magnéticos permanentes, diseño electromagnético optimizado y sistemas de enfriamiento mejorados.

Los motores de alta velocidad generalmente se definen como motores con una velocidad de más de 10,000 rpm, y su velocidad lineal del rotor puede ser mayor de 50 m/s, o incluso estándares más altos, distinguiendo aún más los motores de alta velocidad y ultra alta velocidad de acuerdo con El producto de potencia y velocidad. Las altas características del par requieren que el motor proporcione una fuerte salida de torque en un tamaño pequeño, que a menudo se logra mejorando el diseño del circuito magnético, aumentando la densidad de flujo magnético o empleando una estructura de motor especial, como un motor imán permanente del rotor interno.

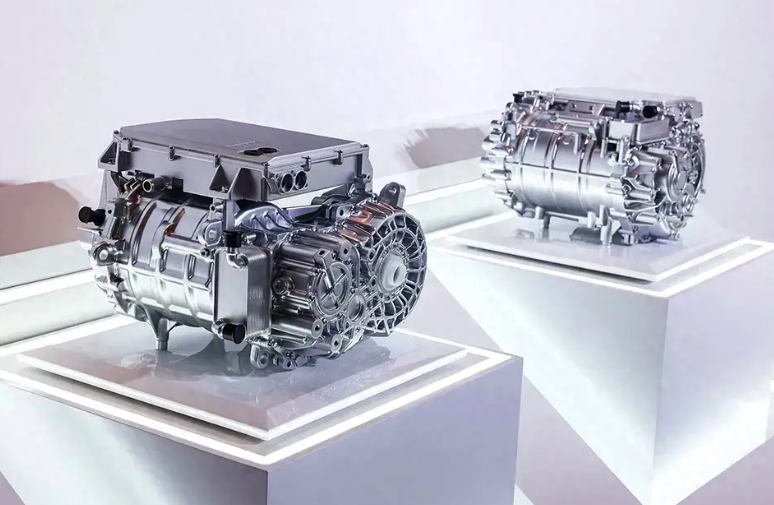

En aplicaciones prácticas, los motores de alta velocidad y de alta velocidad pueden ser motores de inducción, motores magnéticos permanentes o motores de reticencia conmutados, entre los cuales, entre los cualesmotores de imán permanentes(PMSMS)son más comunes en las aplicaciones que necesitan cumplir con los requisitos de alta velocidad y de alta velocidad debido a su alta eficiencia y amplio rango de velocidad. Por ejemplo, los motores de alta velocidad de alta velocidad son componentes clave en los sistemas de accionamiento de alto rendimiento para vehículos eléctricos, máquinas de mecanizado de precisión, equipos aeroespaciales y robots industriales que requieren posicionamiento rápido y preciso.

Para lograr altas velocidades y pares, los diseños de motores deben superar una serie de desafíos, incluido el aumento de la resistencia del rotor para resistir las fuerzas centrífugas a altas velocidades, sistemas de enfriamiento eficientes para controlar el aumento de la temperatura y la posibilidad de sistemas de rodamientos especiales como los rodamientos magnéticos para apoyar Rotación de alta velocidad. Además, el diseño del controlador del motor (MCU) también es crítico, ya que necesita manejar corrientes y voltajes de alta frecuencia para garantizar el funcionamiento estable del motor.

Beneficios clave de los motores de alta velocidad de alto torque

Las ventajas de los motores de alta velocidad y de alta velocidad incluyen:

1. Salida de alto par: en el rango de velocidad nominal, el motor de alta velocidad y alta torca tiene una alta salida de par, que puede satisfacer las necesidades de aplicación de una gran carga y operación de baja velocidad.

2. Alta eficiencia: este tipo de motor puede generar más torque en condiciones de baja potencia, reduciendo así el consumo de energía del sistema.

3. Control preciso: la precisión de control del motor de alta velocidad y de alta velocidad es alta, y se puede realizar el control de circuito cerrado, lo cual es adecuado para posicionamiento de precisión y movimiento uniforme y otros campos.

4. Rendimiento de alta velocidad: el motor tiene alta velocidad, que es adecuada para aplicaciones de operación de alta velocidad.

5. Bajo ruido: ruido de bajo funcionamiento, no producirá demasiado ruido y vibración, adecuado para aplicaciones con altos requisitos de ruido.

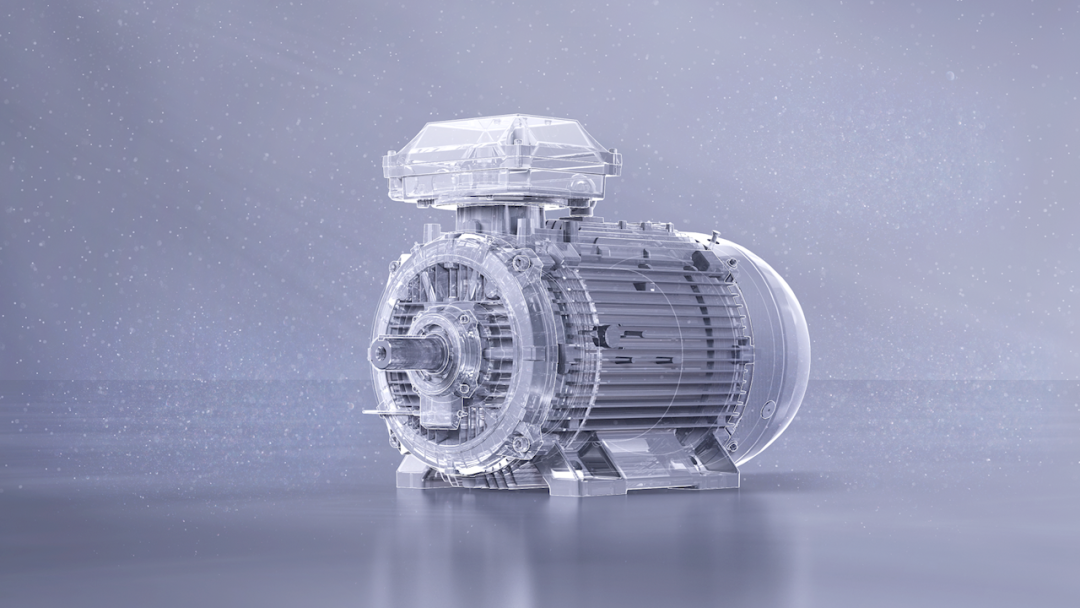

6. Densidad de alta potencia: debido a la alta velocidad, el volumen del motor es mucho más pequeño que el de los motores ordinarios de la misma potencia, lo que puede ahorrar materiales efectivamente.

7. Alta eficiencia de transmisión: el motor de alta velocidad y de alta velocidad se puede conectar directamente al motor principal, lo que cancela el mecanismo de desaceleración tradicional, mejorando así la eficiencia de la transmisión.

8. Respuesta dinámica rápida: el momento de inercia del motor de alta velocidad es pequeño, lo que hace que la respuesta dinámica sea rápida.

9. Fuerte adaptabilidad: los motores de alta velocidad y alta en el torque pueden adaptarse a una variedad de escenarios, como el transporte de carga y el transporte público.

10. Bajo costo de mantenimiento: aunque es difícil fabricar motores de alta velocidad, sus costos de mantenimiento son relativamente bajos y su vida útil es larga.

Estas ventajas hacen que los motores de alta velocidad y de alta velocidad funcionen bien en aplicaciones que requieren alta producción de par, control preciso y operación de alta velocidad, como maquinaria industrial, equipos de automatización, nuevos vehículos de energía, etc.

Selección de tipos de motor de alta velocidad y de alta velocidad

(1) En la aplicación de condiciones de trabajo de mediana y baja velocidad, los motores de imán permanentes ocupan la corriente principal con ventajas de eficiencia;

(2) en la aplicación de condiciones de trabajo de mediana y alta velocidad, coexisten motores de inducción y motores de imán permanentes;

(3) En aplicaciones de ultra alta velocidad, los motores de inducción son la mayoría.

Ventajas técnicas de motores de gran torque de alta velocidad

El motor de alta velocidad y de alta velocidad es de tamaño pequeño, se puede conectar directamente a la carga de alta velocidad (unidad directa), elimina la necesidad de dispositivos tradicionales de aumento de velocidad mecánica, reduce el ruido del sistema y mejora la eficiencia de la transmisión del sistema. En la actualidad, los principales motores de alta velocidad, motores de imán permanentes y motores de reticencia conmutados se han realizado con éxito. Las características principales de los motores de alta velocidad son la alta velocidad del rotor, la corriente de devanado del estator y la frecuencia de flujo magnético de alta en el núcleo y la alta densidad de potencia y la densidad de pérdida. Estas características determinan que los motores de alta velocidad tienen tecnologías clave y métodos de diseño únicos que son diferentes de los motores de velocidad normal, y la dificultad del diseño y la fabricación a menudo se duplica en comparación con los motores ordinarios de alta velocidad.

La tecnología clave de los motores de alta velocidad y de alta velocidad

La aplicación de alta velocidad, ultra alta velocidad y alto torque tiene amplias perspectivas, pero al mismo tiempo trae desafíos extremadamente altos al motor, y encontramos que hay cuatro categorías después de combinar estos problemas con elementos similares. Son disipación de calor, selección de tipo, vibración y ruido, y diseño eficiente.

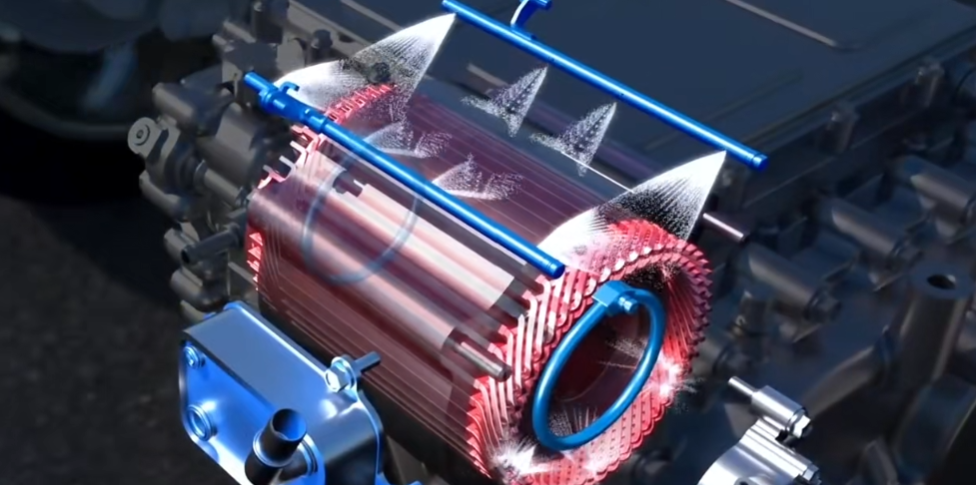

(1) Disipación de calor: la pérdida del motor aumenta con la progresión geométrica de la velocidad, y el calor generado por la alta pérdida hace que el aumento de la temperatura del motor aumente extremadamente rápido, para mantener una operación de alta velocidad, es necesario Diseñe un método de enfriamiento con buena disipación de calor. Los métodos de enfriamiento comunes para motores de alta velocidad incluyen enfriamiento interno de aire forzado y enfriamiento de aceite interno.

(2) Selección del motor: la selección de tipos de motor de alta velocidad siempre ha sido una pregunta sin una respuesta estándar. En general, desde la perspectiva de la densidad de potencia y la eficiencia, es ventajoso elegir motores magnéticos permanentes, mientras que los motores de inducción y los motores de reticencia conmutados se seleccionan desde la perspectiva de la confiabilidad. Sin embargo, debido a la alta vibración y el ruido, la aplicación de la reticencia de conmutación es menor. Los motores de inducción son la mayoría en aplicaciones ultra altas, y los motores de inducción y los motores magnéticos permanentes coexisten en aplicaciones de alta velocidad.

(3) Vibración y ruido: el problema de la vibración y el ruido es un gran obstáculo para los motores de alta velocidad. En comparación con los motores ordinarios, hay problemas de vibración causados por la dinámica del rotor, como la velocidad crítica del rotor y la vibración de deflexión del eje. También existe el problema del ruido acústico generado por la fuerza electromagnética de alta frecuencia, y la frecuencia de la fuerza electromagnética del motor de alta velocidad es mayor y el rango de distribución es más ancho, lo cual es muy fácil de provocar la resonancia del sistema de estator.

Para evitar la vibración de velocidad crítica, el diseño del rotor de motores de alta velocidad es muy crítico, y se requiere un análisis modal riguroso y las pruebas. La relación de aspecto debe usarse como una variable de optimización en el diseño: el diseño del rotor es demasiado grueso y corto, lo que puede aumentar el límite superior de la velocidad crítica y es menos propensa a la resonancia, pero la dificultad del rotor para superar los centrífuga El estrés aumenta. Por otro lado, el diseño del rotor delgado mejora el problema de la resistencia centrífuga, pero la velocidad crítica disminuye, la probabilidad de resonancia aumenta y la potencia electromagnética también disminuye. Por lo tanto, el diseño del rotor debe equilibrarse repetidamente, que es la principal prioridad en el diseño de motores de alta velocidad.

(4) Diseño eficiente: la pérdida del motor aumenta con la progresión geométrica de la velocidad, y la alta pérdida hace que la eficiencia del motor decaiga rápidamente, para lograr una alta eficiencia, todo tipo de pérdidas deben controlarse. Tomando el consumo de hierro como ejemplo, para reducir la pérdida de corriente de Foucault, generalmente se usan láminas de acero de silicio ultra delgadas de 0.10 mm y 0.08 mm. Las láminas ultradelgadas pueden reducir las pérdidas de corriente de Fouca Eddy, pero no pueden mejorar las pérdidas de histéresis, por lo que las pérdidas de hierro y las pérdidas de histéresis de las láminas ultra delgadas representan la mayoría, mientras que las pérdidas de corriente de Fouca Eddy en las láminas ordinarias representan la mayoría. Para mejorar la pérdida de histéresis, puede comenzar a partir de las siguientes tres maneras:

● Optimizar el diseño del circuito magnético para mejorar la sinusoidalidad del campo magnético y reducir la pérdida de hierro armónico;

● Reduzca la carga magnética, aumente la carga de calor y reduzca el consumo fundamental de hierro;

● A partir de la selección de material, elija una lámina de acero de silicio con menos pérdida de histéresis.

Además de la pérdida de hierro, los motores de alta velocidad y de alta velocidad también deben prestar más atención a las pérdidas de CA, que son causadas por la penetración de campos magnéticos alternos de alta frecuencia, que a menudo aparecen fuera de los imanes, las vainas metálicas y la estator devanados. Tomando la pérdida de CA de imanes como ejemplo, el método común es dividir el imán en múltiples segmentos, que pueden segmentarse en direcciones radiales o axiales. La segmentación puede reducir el área de circulación de Eddy y reducir la pérdida de CA.

Desafíos para los motores de alta velocidad y de alta torca:

1. El problema de pérdida del motor de alta velocidad y de alta torca: con el aumento de la velocidad, la pérdida del motor también aumenta geométricamente, y el aumento de la corriente de devanado y el flujo magnético alternando la frecuencia en el núcleo de hierro también conduce al aumento de la pérdida del motor básico, lo que hace que el motor se calienta en serio. Además, la superficie del rotor se frota contra el espacio de aire a alta velocidad, y la pérdida de fricción es más alta que la del motor de velocidad normal. Para el motor de imán permanente, la pérdida de corriente de Foucault se hace más grande después de la alta velocidad, el acero magnético se calienta seriamente y la disipación de calor empeora después de que es pequeña, y el riesgo de desmagnetización aumenta considerablemente.

Tomar la pérdida de hierro como ejemplo, para reducir la pérdida de corriente de Fouca Eddy, generalmente se usa una lámina de acero de silicio ultra delgada de 0.1 o 0.08 mm, se usa una hoja de acero de silicio ultra delgada puede reducir la pérdida de corriente de remolino, pero no puede cambiar la pérdida de histéresis, para mejorar la histéresis Pérdida, hay tres formas: (1) optimizar el diseño del circuito magnético, mejorar la sinusoidalidad del campo magnético y reducir la pérdida de hierro armónico; (2) reducir la carga magnética, aumentar la carga de calor y reducir el consumo fundamental de hierro; (3) El material se selecciona como una lámina de acero de silicio con menos pérdida de histéresis.

2. El problema de la disipación de calor de los motores de alta velocidad y de alta velocidad: los motores de alta velocidad y de alta velocidad generarán mucho calor bajo trabajo de alta potencia, y se necesita un sistema efectivo de disipación de calor para mantener la temperatura estable, Evite que el sobrecalentamiento tenga un impacto negativo en el rendimiento y la vida útil del motor, y fortalezca el enfriamiento del núcleo del rotor y los imanes. Hay dos métodos de enfriamiento comunes para motores: enfriamiento de aceite y enfriamiento de agua. En general, los motores de alta velocidad deben combinarse con un enfriamiento de alto rendimiento, el canal de enfriamiento está dispuesto en el devanado y la tubería de enfriamiento está dispuesta en la ranura del estator para contactar directamente el devanado, y el agua de enfriamiento se distribuye para enfriar y enfriamiento. Disipación de calor, para mejorar la eficiencia de enfriamiento del devanado.

El enfriamiento de aceite permite que el eje del rotor fluya el aceite, y cuando el rotor gira, el aceite interno se puede arrojar al extremo del estator para enfriar el estator y el rotor del motor. Además, la disposición de las tuberías de aceite en la carcasa también puede realizar el enfriamiento por pulverización del motor. Tesla, Toyota y otros OEM tienen diseños de enfriamiento de rotor. La tecnología de gestión de energía térmica del motor sincrónico de imán permanente de alta velocidad ha sufrido una serie de desarrollos, como el desarrollo del sistema de enfriamiento de motor desde el enfriamiento del aire hasta el enfriamiento del agua, y ahora hasta el enfriamiento de aceite, el proceso de desarrollo de los materiales de llenado entre la estator y La chaqueta de agua, y la estructura del estator y el rotor del motor desde "V-Type" y "Double V-Type" a "U" y "U+1 Type", etc., que mejora enormemente La eficiencia de disipación de calor en el sistema integrado. Para mantener una operación de alta velocidad, también se lleva a la mesa un excelente diseño de disipación de calor, como la tecnología de enfriamiento del tanque en el estado de Schaeffler, donde fluye el refrigerante entre los devanados; El enfriamiento de aceite ranurado lúcido en el yugo para acercar el aceite de enfriamiento a los devanados de alambre de cobre;

La tecnología de enfriamiento de aceite centripetal de Borgwarner permite que el refrigerante cubra completamente los devanados a través de la estructura del circuito de aceite convexo y el diseño del orificio de aceite del núcleo, de modo que no hay pulverización de ángulo muerto. La implementación de tecnologías como el enfriamiento de aceite y el enfriamiento híbrido puede mejorar en gran medida el tiempo de proporción de potencia máxima del motor y producir más fuerza. No solo se presentan varias tecnologías de enfriamiento avanzadas, sino que también se presentan nuevos desafíos a la tecnología general de gestión térmica

3. Vibración y ruido de los motores de alta velocidad y de alta velocidad: en comparación con los motores ordinarios, la frecuencia de fuerza electromagnética de los motores de alta velocidad es mayor y el rango de distribución es más amplia, y la velocidad crítica del rotor, la vibración de deflexión de El eje del motor y el gemido de la fuerza electromagnética de alta frecuencia son fáciles de causar la resonancia del sistema del estator. La alta velocidad de los motores de alta velocidad puede causar problemas de ruido y vibración, y se requieren medidas de diseño y amortiguación optimizadas para proporcionar una experiencia de conducción más suave y silenciosa.

Para evitar vibraciones de velocidad crítica, el diseño del rotor debe analizarse y probar modalmente. Si el diseño del rotor es demasiado corto y grueso, puede aumentar el límite superior de la velocidad crítica y no es propenso a la resonancia, pero la dificultad del rotor para superar el estrés centrífugo aumentará. Por el contrario, si el diseño del rotor es demasiado delgado, el problema de la resistencia centrífuga se mejora, pero la velocidad crítica se desplaza hacia abajo, aumenta la probabilidad de resonancia y la potencia electromagnética disminuye. Entonces, el diseño del rotor es un proceso de compensaciones y equilibrio constantes.

4. El desafío del motor de alta velocidad y de alta velocidad para controlar el motor de alta velocidad requiere una corriente de alta frecuencia, que es un gran desafío para el dispositivo de alimentación del inversor. Además, el algoritmo sin sensor comúnmente utilizado en motores de alta velocidad es susceptible a la influencia de factores como la no linealidad del inversor, los armónicos espaciales, los filtros de bucle y las desviaciones de los parámetros de inductancia, lo que resulta en errores de estimación de posición del rotor.

5. Diseño de accionamiento de motor

El diseño de accionamiento del motor de motores de alta velocidad y alta torca también es un punto difícil; La velocidad eléctrica del motor = el número de pares de postes x La velocidad mecánica del motor, y el número de pares de polos del motor de accionamiento principal de los nuevos vehículos de energía es generalmente 4, por lo que tomar la velocidad mecánica de 20000 rpm como ejemplo, La velocidad eléctrica del motor de transmisión principal es de 80000 rpm, y si cambia a la frecuencia, es 80000/60 = 1333Hz. La frecuencia fundamental de 1333Hz, para obtener un mejor efecto de control, la frecuencia de PWM debe ser más de 30x1333Hz = 40kHz.

La frecuencia de conmutación de los dispositivos electrónicos de potencia es limitada, especialmente para IGBT convencionales, que generalmente están por debajo de 20 kHz; Además, una frecuencia de conmutación demasiado alta hará que el dispositivo se caliente severamente y reducirá la eficiencia del conductor. En este momento, se necesita el soporte de dispositivos SIC, y se puede ver que la mayoría de los motores de alta velocidad usan plataformas SIC de 800V de alto voltaje.

Como representante de la tercera generación de semiconductores, los materiales SIC tienen un ancho de banda de banda ancha, campo eléctrico de alta ruptura, alta conductividad térmica, alta tasa de saturación de electrones y mayor resistencia a la radiación, por lo que son más adecuados para la producción de alta temperatura, alta -Engenciones de frecuencia, resistente a la radiación y de alta potencia, por lo que SIC se ha convertido en una opción ideal para lograr el mejor rendimiento de los nuevos vehículos de energía.

Una alta frecuencia de conmutación también significa una alta frecuencia de operación FOC, por lo que el motor de alta velocidad requiere una cierta potencia informática para el procesador. Por supuesto, la mayoría de los procesadores automotrices actuales son capaces de hacer el trabajo, y se puede completar un bucle FOC ordinario en algunos microsegundos. Por ejemplo, S32K39X o TC3XX de Tricore, etc.

En términos de hardware, la alta frecuencia de conmutación requerida para la unidad de motor de alta velocidad inevitablemente traerá nuevos problemas de EMC y nuevos desafíos a la confiabilidad de los circuitos de potencia. En términos de software, además de la seguridad automática, la seguridad funcional y la seguridad de la información requeridas por los unidades de motor convencionales, las unidades motoras de alta velocidad también deben prestar especial atención a los complejos cambios de varios parámetros dentro del motor con el cambio de temperatura y resistencia estructural , resultando en el problema de la no linealidad del sistema y la incertidumbre sobresaliente. Al mismo tiempo, es necesario monitorear la carga del procesador en tiempo real, y es necesario realizar el control de corriente y el control de torque de alto ancho de ancho.

En general, existen muchos desafíos y tecnologías clave para los motores de alta velocidad y de alta torca, y estos problemas deben manejarse al mismo tiempo, lo cual es más difícil que los motores ordinarios. La necesidad de adoptar un enfoque de acoplamiento multifísico mecánico-magnético-térmico-nvh es un nuevo desafío y una nueva oportunidad. Pumbaa también está trabajando en esta dirección al mismo tiempo, y está desarrollando productos que satisfacen las necesidades del mercado, los consumidores y el público.

Motores de alta velocidad y alta torca frente a motores de baja velocidad de alta velocidad

Las principales diferencias entre los motores de alta velocidad y de alta velocidad y los motores de alta velocidad de alta velocidad son sus objetivos de diseño, escenarios de aplicación y características de rendimiento. Estas son las principales diferencias entre estos dos tipos de motores:

1.Características de velocidad y par:

- Motores de alta velocidad y de alta velocidad: estos motores están diseñados para aplicaciones de alta velocidad, típicamente superiores a unos pocos miles de rpm. Se caracterizan por una alta densidad de potencia, pequeño tamaño y peso ligero, lo que los hace adecuados para ocasiones que requieren rotación rápida y alta eficiencia, como turbinas eólicas, vehículos eléctricos, etc.

- Motores de baja velocidad de alta velocidad: estos motores están diseñados para aplicaciones de baja velocidad que requieren una alta producción de par, típicamente en los cientos de revoluciones por minuto. Sus ventajas incluyen una buena fuerza de inicio y capacidad de aceleración, y son adecuadas para ocasiones que requieren una alta potencia de salida y baja velocidad y alta salida de par, como maquinaria pesada, cintas transportadoras, etc.

2.Aplicaciones:

- Motores de alta velocidad y de alta velocidad: adecuado para equipos que requieren respuesta rápida y operación de alta velocidad, como trenes de alta velocidad, drones de alto rendimiento, etc.

- Motores de alta velocidad y de baja velocidad: más adecuado para equipos que requieren un gran torque para hacer frente a la aceleración inicial, la escalada, la carga, etc., como vehículos eléctricos, grúas industriales, etc.

3.Estructura y control:

- Motores de alta velocidad y de alta velocidad: debido a sus requisitos de operación de alta velocidad, generalmente requieren un delicado proceso de fabricación y seguridad de concentricidad estricta, así como un sistema de enfriamiento eficiente para mantener un funcionamiento estable.

- Motores de baja velocidad de alta velocidad: generalmente necesarios para lograr la salida de baja velocidad y alta en el torque a través de un dispositivo de engranaje de reducción, estos motores pueden ser más complejos en diseño, pero sus sistemas de control y accionamiento pueden ser más simples que los de alta velocidad motores.

En resumen, la elección del motor de alta velocidad y alta velocidad o motor de baja velocidad de alta velocidad debe considerarse exhaustivamente de acuerdo con los requisitos de aplicación reales, como la velocidad, el torque, la potencia y las limitaciones de espacio requeridas por el equipo.

Consejos para elegir el motor de alta velocidad de alta velocidad correcta

Elegir el motor de alta velocidad y alta velocidad correcto es un proceso que involucra varios factores clave. Aquí hay algunos consejos clave a considerar:

Consejos para la selección de motores de alta velocidad y de alta velocidad

1. Análisis de requisitos de aplicación: aclare la velocidad de trabajo requerida, la demanda de energía y las características del par del motor, así como las condiciones ambientales de la operación del motor.

2. Selección de tipo de motor: motor de CC, motor sincrónico de imán permanente o motor de inducción se seleccionan de acuerdo con los requisitos de la aplicación.

3. Consideración de la capacidad de disipación de calor: asegúrese de que el motor tenga un diseño efectivo de disipación de calor, como enfriamiento por aire, enfriamiento de agua o enfriamiento de aceite, para hacer frente al calor generado durante la operación de alta velocidad.

4. Rodamiento y diseño de estructura mecánica: elija un tipo de rodamiento que pueda soportar la rotación de alta velocidad, como rodamientos de cerámica o rodamientos de levitación magnética, y asegúrese de que el diseño del rotor pueda soportar la fuerza centrífuga en la operación de alta velocidad.

5. Requisitos de accionamiento y control: asegúrese de que el convertidor de frecuencia pueda proporcionar una salida de frecuencia lo suficientemente alta y seleccione un motor con un codificador o sensor de salón de alta resolución para lograr un control preciso.

6. Eficiencia y consideraciones de costos: elija motores de alta eficiencia para reducir el desperdicio de energía, al tiempo que considera el costo del motor y los costos de mantenimiento.

Áreas de aplicación para motores de alta velocidad y alta torca

Los motores de alta velocidad y de alta torca se usan ampliamente en ocasiones que requieren rotación de alta velocidad y una gran salida de par, de la siguiente manera:

(1) Los motores de alta velocidad se utilizan en varias ocasiones, como los compresores centrífugos para aires acondicionados o refrigeradores, y con el desarrollo de la ciencia y la tecnología, hay más y más requisitos especiales, y su aplicación se volverá cada vez más extensa.

(2) Con el desarrollo de vehículos híbridos en la industria del automóvil, los generadores de alta velocidad con pequeño tamaño y peso ligero serán totalmente valorados y tendrán buenas perspectivas de aplicación en vehículos híbridos, aviación, barcos y otros campos.

(3) El generador de alta velocidad impulsado por la turbina de gas es de tamaño pequeño y tiene alta movilidad, que puede usarse para la fuente de alimentación de respaldo de algunas instalaciones importantes, y también puede usarse como una fuente de alimentación independiente o una pequeña potencia Estación para compensar la falta de suministro de energía centralizado, que tiene un valor práctico importante.

Al considerar los factores anteriores, puede elegir el motor de alta velocidad y alta torque que mejor se adapte a las necesidades de su aplicación.

¿Cuáles son las aplicaciones de los motores de alta velocidad en nuevos vehículos de energía?

Vehículos eléctricos de batería (BEV): los motores de alta velocidad y de alta torque son la principal fuente de energía para vehículos eléctricos puros, proporcionándoles una potencia de conducción eficiente. Los motores de alta velocidad pueden cumplir con los requisitos de los vehículos eléctricos para la potencia de salida, el rendimiento de la aceleración y el rango.

Vehículos eléctricos híbridos (HEV): se utilizan motores de alta velocidad y alta torque en vehículos híbridos para proporcionar soporte de energía adicional y recuperar energía de frenado. Al trabajar junto con motores eléctricos de alta velocidad, los vehículos híbridos pueden lograr una mayor economía de combustible y reducción de emisiones.

Vehículos eléctricos de rango extendido (EREV): los motores de alta velocidad y alta torca juegan un papel importante en los vehículos eléctricos de rango extendido. Se puede usar como generador para cargar el vehículo y extender el rango en modo eléctrico.

Vehículos eléctricos de alto rendimiento: los motores de alta velocidad y alta torca juegan un papel clave en los vehículos eléctricos de alto rendimiento. Su alta densidad de potencia y su respuesta rápida proporcionan una excelente experiencia de aceleración y manejo.

Los siguientes son los modelos de aplicación específicos:

Tesla Modelo S: el Modelo S Tesla S es impulsado por un motor eléctrico de alta velocidad con alta densidad de potencia y alta eficiencia. Este sedán eléctrico tiene un excelente rendimiento de aceleración y un largo alcance, lo que lo convierte en uno de los líderes en el nuevo mercado de vehículos de energía.

NEO EP9: El NEO EP9 es un superdeportivo eléctrico de alto rendimiento que está equipado con múltiples motores eléctricos de alta velocidad para proporcionarle una potente potencia de salida. El EP9 se ha convertido en el foco del mundo automotriz con su increíble rendimiento de aceleración y su velocidad máxima extremadamente alta.

BYD QIN Pro EV: El Qin Pro EV es un modelo híbrido enchufable compacto que utiliza un motor eléctrico de alta velocidad como su principal fuente de alimentación. Ha logrado un buen equilibrio entre el ahorro de energía, la protección del medio ambiente y el rendimiento de conducción, y se ha convertido en uno de los nuevos vehículos de energía que ha atraído mucha atención en el mercado.

Conclusión

En el futuro, el sistema de accionamiento eléctrico se desarrollará en la dirección de alta densidad de potencia y bajo costo, y la alta velocidad es uno de los medios técnicos importantes para lograr este objetivo, lo que tiene la ventaja de que bajo la misma condición de trabajo de energía, la velocidad de la velocidad se incrementa y el par se puede reducir, de modo que el tamaño del motor se puede reducir y la cantidad de materiales motor también se puede reducir, lo que también provoca la reducción de los costos del motor. Por lo tanto, la alta velocidad del motor tiene una buena perspectiva de aplicación en vehículos híbridos. Con el avance continuo y la innovación de la tecnología, se cree que los motores de alta velocidad y alta en el torque continuarán promoviendo el desarrollo de la industria de los vehículos eléctricos y brindan a los usuarios una experiencia de manejo más eficiente, ecológica y excelente.

Leer más:Convertir el automóvil de gas a híbrido: una guía paso a paso